变频空压机节能改造实际案例

变频空压机节能改造实际案例是根据:55kw1台、110kw2台,节能率:27.9%,投资_____万,回收周期____月

一、改造前的设备状况

MM公司有2个空压机房要改造,全部是螺杆机,共4+3=7台空压机,总功率(22+37+55+132)+(110*3)=576kw。加卸载状况:132kw加载时间36秒,卸载50秒,加载率42%。110kw加载65秒,卸载55秒,加载率54%。

用气压力需求:喷涂需求为6~7Bar,生产车间需求6.8~7.8Bar;

原系统存在以下问题:

①

主电机虽然采用Y——△减压启动,但启动电流仍很大,会影响电网的稳定;

② 空压机时常空载运行,属非经济运行,电能浪费严重;

③ 工频运行时噪声很大;

④

工频启动对设备的冲击较大,各部件如电磁阀的动作频率高,设备维护费用相对高。

二、变频改造的优势

1.节能

变频控制系统可以比较准确地根据用气系统的需求来控制空压机的输出,达到节约能源的目的:

① 变频器的软启动功能,使空压机的启动电流<2倍额定电流,而使用工频高达8倍;

② 空压机加载时,因供气量的变化而改变电机转速;

③ 当用气量极小时,空压机卸载或休眠,空压机在空载状态时电机能耗也大大降低;

④ V&T变频启动迅速,可以快速脱离休眠进入加载状态,保证供气压力高于最低值。

2.降低维护成本

采用变频控制系统,空压机的软启动减少了对部分电气部件和机械部件的冲击。正常运转时,转速大部分时间低于额定转速,降低了各类相关电磁阀和气动元件的工作频率,延长了零部件的使用寿命,减少了空压机的维护费用。

3.降低噪声

当排气量减少时,电机运转速度减慢,空压机发出的噪声比全速运行时的噪声大大减少,改善了操作工的工作环境,有利于环保与保护员工健康。

4.输出压力稳定,用气量缓慢变化时可保持输出压力上下波动±0.01Mpa。

三、改造指标

1、压力稳定:正常供气,气罐出口压力波动±0.05MPa;

2、控制方式:具备变频、工频两套控制方案,可切换;

3、可靠性:任何1台设备损坏后,都能保证短期恢复供气能力;

4、 可维护性:主机损坏后,备用机可以投入使用。主机修好后可在线切换替代备用机;

5、 启动能力:启动电流<2倍额定电流,休眠后再启动时间短,补气迅速,保证最低工作压力;

6、 可在线改造:改造中不影响现有生产用气正常供应,不知不觉中改造完毕;

7、 总节电率不低于20%;

8、

噪音:低于改造前。

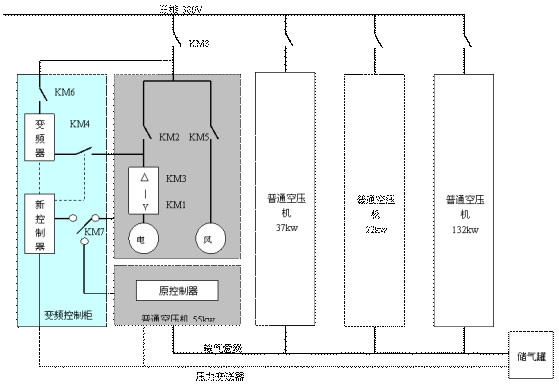

采用V5-H变频器+专用控制器可以实现以上要求,原空压机控制器在变频改造后的不再使用。需要在压缩空气总管路上安装一只压力变送器,输出4~20mA信号反馈至控制器,与压力设定值进行比较,经PID运算输出控制信号给变频器,调节电机的转速及空压机的加卸载,维持压力,以达到恒压供气的目的。

四、改造方案

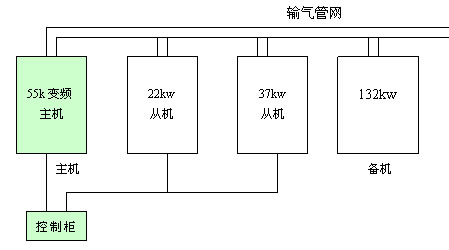

从现场数据、空压机配备,改造施工以及日后不间断供气维护各方面因素。可以采取以下变频改造方案,分2个阶段:

第一阶段:

喷涂空压机房:

只对55kw空压机进行变频改造,55kw作为主控机器,55kw作为主机一直开机,功率在0~55kw可调节,同时可以调度22kw,37kw,甚至132kw。采用此方案,用气需求在0~114kw内得到自动调节。55kw变频改造空压机支持工频方式,提高抗风险能力。

如果55kw、22kw、37kw故障或要维修,可启动132kw,满足供气需要,如果用气超过132kw供气能力,启动22kw,37kw,55kw中任何可用机器,从最小功率的启动。

如果将22kw或37kw设为主机,单凭22kw,37kw供气能力不足,55kw和132kw开启后有会供气过剩,将导致55kw或132kw频繁加卸载,回到工频控制老状态,起不到很好的变频节能效果。

顶楼空压机房:

任意改造2台110kw空压机,第3台110kw不改造,做备份用。

改造的2台空压机,均可作为主机使用,在平均生产能力以下时,可以只开一台机器。每台可独立供给足够压力。生产旺季可以开启2台,进行功率自动分配,在用气量突变且较频繁的情况下可以快速反应。两台空压机变频化,可保证供气最优。如果采用只改造1台110kw空压机为变频控制,担心当需要功率在110~130kw区间时,即工频全速,变频最低速或休眠,如果变频空压机总是处于休眠临界状态,在用气突然减小后会造成达到压力上限,工频空压机卸载,低于下限,工频空压机再启动,将导致供气波动。所以最好是工频全速或工频停机+变频在一个合理的功率段范围内自动调节,这样控制最优,供气最稳定,节能最大。喷涂机房,因为有2台小功率的可以充分调配,因此不存在该问题。

改造的2台空压机支持工频方式,提高抗风险能力,在故障发生时,可以切回工频,保证和改造前功能相同。

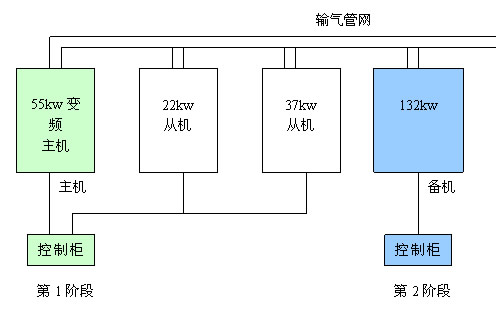

第二阶段(可选):

喷涂空压机房:

将132kw备用机改为变频控制,这样不用开起3台小机器,只用1台即可。可以做到轮流工作,而不是让备机一直处于备用,工作机一直工作的状态。

顶楼空压机房:

无需第二阶段改造。

五、回收周期分析

总投入: 元

投资回收周期: 月

每度电0.8元时年节约电费: 13.5万 元

总节能率:27.9%

年总节能:

16.92万 度电 估算改造前总耗电:60.66万度/年。

节能率估算:

喷涂空压机房:节能率估算:30.8%

加卸载状况:132kw,加载率42%。

加载功率:110kw(假设值,该值越大节能率越高)

卸载功率:40kw(假设值,该值越大节能率越高)

空压机卸载过程其实是能量损耗的过程。可节约的电力基本集中在这一块,而是使

用变频后可节省该部分90%的能量,则节能率为:30.8%

(40×(1-42%))×90%÷ (120×42%+30×(1-42%))×100%=30.8%

变频改造后平均加载功率估算为:50kw

(120×42%+(40×(1-42%))×10%)÷(100%)=52.7kw

顶楼空压机房:节能率估算: 19.2%

加卸载状况:110kw,加载率54%。

加载功率:110kw(估计值,该值越大,节能率越高)

卸载功率:35kw(估计值,该值越大,节能率越高,但超过60%额定时设备该维护)

空压机卸载过程其实是能量损耗的过程。可节约的电力基本集中在这一块,而是使

用变频后可节省该部分90%的能量,则节能率为:19.2%

(35×(1-54%))×90%÷ (110×54%+35×(1-54%))×100%=19.2%

估算变频改造后平均加载功率为:61kw

(110×54%+(35×(1-54%))×10%)÷(100%)=61kw

总节能:169198度/年,改造前年总耗电量:606604度/年,所以综合节电率:27.9%

以每度电0.8元计算,年节约电费:169198×0.8=135358元

以下是计算分析:按4000小时/年工作时间,分配到各机房为:

喷涂空压机房:52.7÷(1-30.8%)×4000×30.8%=93824度

顶楼空压机房:61÷(1-19.2%)×4000×19.2%×130%=75374度

130%的来历:因为该机房有时需要台机器同时开起,假设同时开起时间占总时间的30%,则同时开起2台时,可增加单台节电的30%

估算未改造前年总功率:52.7÷(1-30.8%)+61÷(1-19.2%)×4000=606604度

六、售后服务

1、提供对贵公司变频空压机相关管理、使用人员的技能培训。

2、提供1年免费服务,故障报修后,24小时内响应,提供定期检查服务;

3、免费服务到期后,提供定期巡检服务,部件损坏后根据实际情况提供有偿服务。